Область применения

Контроль качества литых автомобильных дисков (обработанных и необработанных), полуфабрикатов и готовых изделий автомобильной мелко- и крупносерийного производства

Цена

по запросу

Это полностью автоматическая система рентгенодефектоскопического контроля необработанных литых алюминиевых колес. Предназначена для дефектоскопии производимых литых дисков и удержании низкой себестоимости, обеспечивая обратную связь в реальном времени о качестве процесса литья.

цикл контроля

Время от захвата диска до выдачи на внешний конвейер системы 30 секунд

диаметр дисков

Диаметр автомобильных дисков для контроля качества в пределах от 13 до 24 дюймов

конфигурации

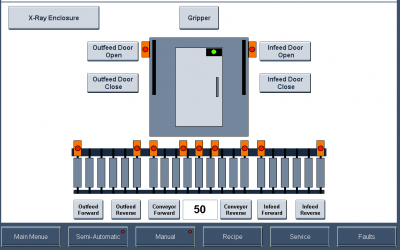

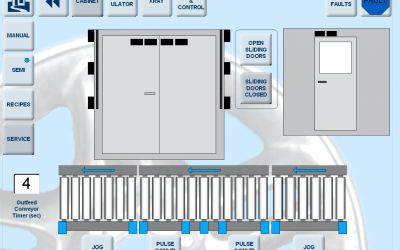

Ручной | Полуавтомат | Автомат

CSM.Wheel – автоматический контроль качества дисков

Контроль качества литых автомобильных дисков

Система CSM.Wheel — это результат внедрения в наши системы итогов постоянного непрерывного развития и технического прогресса в области автоматизации и неразрушающих методов контроля.

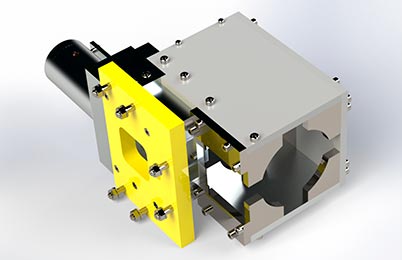

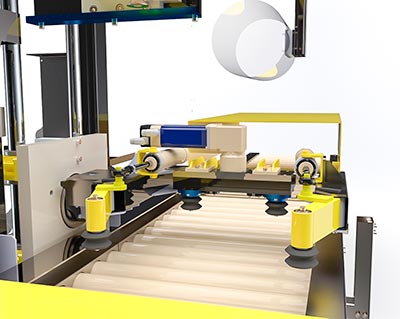

В 1998 году разработали четырехточечную захватывающую коробку передач — простое и надежное решение с существенно меньшим количеством деталей, чем в любых других системах.

За счет снижения трудоемкости использования оборудования и исключения цепей и ремней, прочность, надежность и производительность таких систем увеличилась на несколько порядков.

Системам CSM.Wheel характерны абсолютная надежность и высокое качество по достаточно разумной цене. Они являются наиболее экономически эффективным способом изучения колесных дисков с помощью рентгеновской технологии.

Преимущества системы контроля дисков

- Система захватывает колеса на их нижнем крае, снижая время позиционирования и контроля высоты

- Захват использует зубчатые ролики с приводом от шестерни, обеспечивая плавное, точное вращение без ремней, цепей или регулировок

- Модуль сортировки колес CSM.Sorting позволяет выполнять автоматическую отбраковку дисков с производственной линии (опция)

- Программно-аппаратный модуль автоматического поиска дефектов

- Модуль маркировки и дефектовки дисков CSM.Mark (опция)

Характеристики CSM.Wheel

- CSM.Wheel .M/S/ADR — ручная/полуавтомат/автомат система

- Все типы литых дисков 13 — 24 дюймов

- Время цикла контроля 20-30 сек.

- Чувствительность контроля от 1,5% – 0,4 мм в Al до 25мм толщиной

- Коэффициент использования оборудования до 98%

- Плоскопанельные и линейные детекторы

CSM.W-Inspector™ – автоматический контроль без оператора

CSM.W-Inspector™ является инструментом (ПО), который осуществляет контроль качества литых автомобильных дисков автоматически обнаруживая дефекты на рентгеновских изображениях. Новый способ анализа рентгеновских изображений делает цифровую обработку изображения возможным в этой сложной отрасли.

Гибкость CSM.W-Inspector™ делает его идеальным для мелкосерийной проверки равно, как и для больших производственных серий. Параметры дефектов легко программируются и изменяются, а многие настройки могут быть повторно использованы для нескольких колес. Эффективная разработка программ позволила сократить контроль качества литых автомобильных дисков до времени цикла не более 30 секунд.

Улучшенная стратегия – ММУ-фильтр™

Многоступенчатая модифицированная усредняющая (ММУ) фильтрация позволяет CSM.W-Inspector™ создать безупречный эталонный рисунок для каждого объекта контроля, который она проверяет. Потому что создается новое идеальное изображение для каждого снимка. При этом нет необходимости с высокой точностью позиционировать или обучать систему дефектным колесам (СОП) для занесения в базу.

Традиционные методы: Некоторые системы автоматического распознавания дефектов используют сопоставление с шаблоном для поиска дефектов. Когда происходит дефектоскопия очередного колеса, изображение осматриваемого колеса вычитается из эталонного изображения (СОП), а различия оценивает математика. Хотя метод точный, этот метод требует высокоточной системы обработки и математики чтобы убедится, что проверяемое изображение соответствует эталонному изображению.

Другие машины контроля используют искусственный интеллект (ИИ). Эти системы используют нейронные сети для обнаружения дефектов в изображениях. Высококвалифицированные, опытные операторы требуются для обучения системы, и обучение занимает много времени. AI дефектоскопические системы лучше подходит для лабораторных условий где время программирования и настройки не проблема для производства.

Новый подход к ускорению контроля

CSM.W-Inspector™ генерирует эталонные изображения на лету из изображений проверяемого колеса. Предприятию не требуется изготавливать какие-либо стандартные образцы (СОП), чтобы на базе их дефектов обучать и программировать систему. Эталонные изображения создаются путем применения ряда фильтров к рентгеновским изображениям заложенной математикой и логикой в программном обеспечении CSM.W-Inspector™.

Формируемой эталонное изображение показывает только области, подлежащие осмотру, без каких-либо особенностей детали, таких как края, углы или дефекты. Все особенности считаются дефектами, если они не удалены математическими и ручными фильтрами.

Края и углы имеют отдельные фильтры для анализа и исключения из списка дефектов.

Как только остаются только потенциальные дефекты, они исследуются и сравниваются с параметрами контроля, которые заложены фундаментально в установку CSM.Wheel. Дефекты, превышающие допустимый размер, а также множественные дефекты в окне заданного размера приведут к автоматической отбраковке колеса.

Обучение алгоритму авто-дефектоскопии

Настройка процесса (алгоритма или последовательности) дефектоскопии колес в CSM.Wheel выполняется в режиме обучения. Если CSM.W-Inspector™ идентифицирует новое колесо или принудительным запуском режима “Обучение”, оператору представляется запрос на создание нового объекта контроля. Оператор вводит в машину свое имя, название колеса, диаметр и высоту. Затем колесо загружается в исходное положение.

Оператор запускает режим записи алгоритма и устанавливает колесо так, чтобы были видны дефекты. Затем оператор начинает изменять параметры и проводить тесты, чтобы увидеть эффект.

Все это записывается в систему (как макрос).

После обнаружения дефектов и исключения артефактов параметры сохраняются и можно запрограммировать следующий вид (нормаль рентген контроля). Как только все виды будут запрограммированы, оператор может перевести систему в полностью автоматический режим, и колеса будут контролироваться на основе заданных параметров и алгоритма.

Далее контроль качества литых автомобильных дисков можно осуществлять без оператора-дефектоскописта.

Процесс контроля литого диска

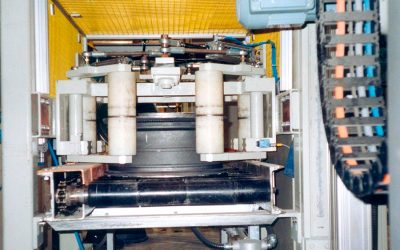

Колеса, поступающие от литейных машин, могут поступать случайным образом, все одинаковые или все разные, по одному или группами. Колеса выделяются и транспортируются по одному в приподнятую зону идентификации (модуль машинного зрения) рядом с рентгеновским кабинетом. Колесо идентифицируется либо оператором, либо автоматической системой идентификации колес CSM.W-Inspector™.

При необходимости измеряется высота колеса. После идентификации колеса загружаются параметры обработки и контроля, и колесо поступает внутри кабины радиационной защиты. Загрузка производится с помощью захвата и подачи в зону дефектоскопии, что значительно сокращает время простоя обработки. Рентгеновская трубка и усилитель изображения установлены стационарно и жестко закреплены, что исключает вибрацию и, опять же, снижаем время оценки колеса.

Манипулятор с захватом колеса вращается в заданные алгоритмом положения и инспектирует колесо. Как только определенный вид закончен, колесо перемещается на следующий вид, пока не будут проверены все части колеса и не будет отработана вся заложенная последовательность.

Как только осмотр завершен, манипулятор отпускает объект контроля, чтобы позволить колесу выехать по конвейеру из кабины. Колесо проходит под выводному конвейеру к сортировщику выгрузки, который передает хорошие колеса на следующий процесс и сортирует плохие колеса для маркировки,переработки или переплавки (сортировщик – опциональный модуль).

Модули и компоненты установки контроля

Кабина радиационной защиты

Радиационно-экранированный корпус (кабина радиографической защиты) рассчитан на рентгеновское излучение до 160 кВ при напряжении до 10 мА и соответствует всем канадским, американским, европейским и японским нормам радиационной безопасности. Радиационно-экранированный корпус представляет собой конструкцию типа сталь-свинец-сталь.

Предусмотрена двухстворчатая дверь (2 x 800 мм x 2000 мм, для обслуживания сзади) и одна двойная раздвижная дверь спереди (2 x 400 мм x 800 мм) для части входной подачи. Одностворчатая дверь со свинцовым окном по желанию В целях безопасности операторов, если дверь случайно открыта во время генерации рентгеновского излучения, рентгеновское излучение будет автоматически отключено.

Основное направление луча рентгеновского излучения — горизонтальное. Источник рентгеновского излучения и затвор установлены на неподвижной стойке. На противоположной стороне находится система усиления изображения (либо плоско-панельный детектор). Внешний вспыхивающий предупреждающий световой индикатор (знаки) будет размещен в верхней части корпуса. Предупреждающий знак будет гореть в любое время, когда излучение будет произведено.

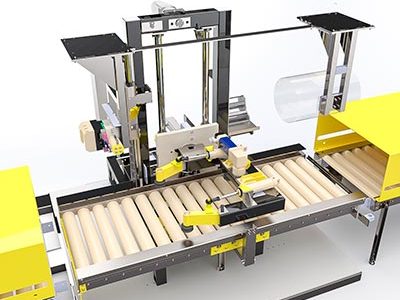

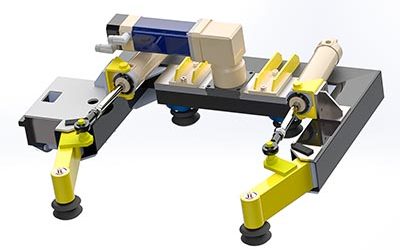

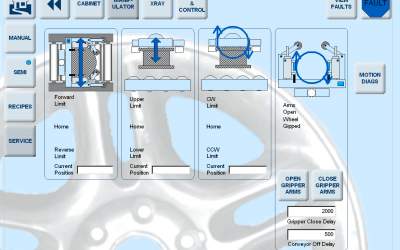

Блок наклона колеса

Колесо стола наклоняется с помощью приводов на валу. Два нижних обода зубчатой передачи (V-образная форма) уплотнены. Никаких ремней или цепей для регулировки или смазки не требуется. Передача и перемещение колеса осуществляется самотеком и максимально коротким (24 ”колесо + 3,5 дюйма).

Нет цепей для регулировки или ремни скольжения, и нет конвейера.

Колесо скользит в захват и останавливается двумя откидными бамперами. Одна сторона колеса упирается в ведущие колеса. Другая сторона колеса поднята воздушным цилиндром и рамой. Когда колесо находится в положении, передние рычаги захвата закрываются, а ведомая шестерня удерживает нижний внутренний фланец обода.

Рамка опускается, и контроль может начаться.

Двойные поворотные амортизаторы поглощают кинетическую энергию колеса. Когда цикл проверки завершен, колеса будут освобождены и вытолкнуты на конвейер.

Наклон колесного стола: + 45 ° (при подаче) и –45 ° (при подаче); на основе горизонтальной оси.

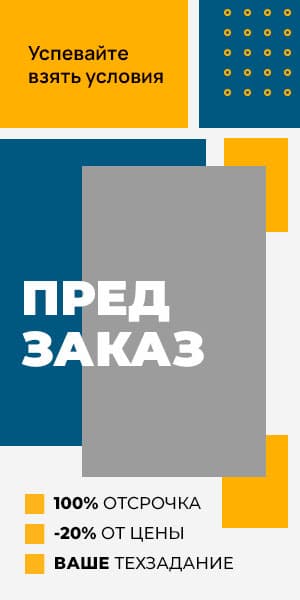

Конвейер внутри кабины

Цепной приводной роликовый конвейер — это конвейер, на котором продукт движется непосредственно на несущих роликах. Эти несущие ролики имеют приваренные к ним звездочки, которые в свою очередь приводятся в действие цепью. Цепь приводится в движение мотор-редуктором с преобразователем частоты. Шкафный конвейер монтируется на основании манипулятора.

- Длина 1,900mm

- Ширина 750 мм

Модуль захвата колеса

Данный модуль позволяет захватывать с конвейера литые диски необработанные с литейного цеха. Надежность захвата обеспечивает запатентованный механизм зубьев и метода нижнего захвата колеса.

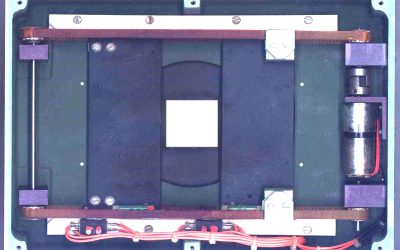

Рентгеновский затвор

Цель рентгеновского затвора состоит в том, чтобы сократить время проверки до минимума и защитить срок службы рентгеновской трубки. Затвор монтируется на выходном окне рентгеновской трубки.

Преимущество: это отказоустойчивое устройство, которое обеспечивает короткое время цикла и рентгеновскую безопасность.

Фильтр рентгеновский

Назначение фильтра — упрочнить рентгеновский луч и улучшить качество рентгеновского изображения. Этот фильтр устанавливается непосредственно на затвор. В качестве фильтрующего материала используется медь различной толщины.

Модуль разрушения диска

Если колесо находится в положении, двухступенчатый пневматический цилиндр вдавливает затвердевший клин во фланец обода внешнего колеса. Никакой грязной гидравлики не используется.

Модуль "Twofold singling"

Устройство разборки установлено на подающем конвейере. Его целью является удержание задних колес и одновременный доступ только одного колеса к области подачи.

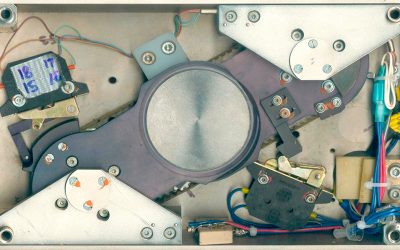

Двойная диафрагма

Рентгеновская двухщелевая диафрагма с приводом от двигателя в 160 кВ, 225 кВ, 320 кВ и 450 кВ, оба типа на стороне рентгеновской трубки или на стороне детектора.

Назначение двухщелевой диафрагмы (2 оси с приводом от двигателя постоянного тока) состоит в том, чтобы ограничить рентгеновское излучение областью, представляющей интерес для детали, и уменьшить рассеивающее излучение. Четыре ползунка (для движения вверх-вниз и для движения влево-вправо) управляются вручную с помощью четырех кнопок джойстика на консоли управления.

Распознавание типа литого диска

Программное обеспечение для автоматической идентификации колес, которое включает в себя получение изображения, сегментацию области интереса, извлечение признаков и классификацию. Результатом является вероятность совпадения данного фактического колеса с различными колесами в архиве. AWIS запрашивает у пользователя текстовую метку (например, номер детали), а затем добавляет новое колесо в текущий архив. Архивы могут быть сохранены и восстановлены позже. Только память компьютера ограничивает количество колес, хранящихся в архивах.

Программное обеспечение

CSM.W-Inspector™ — это интеллектуальная система для автоматической рентгенографии в реальном времени литых алюминиевых колес. Впервые можно провести объективную, воспроизводимую проверку колес. С ней контроль качества литых автомобильных дисков становится действительно автоматическим и помогающим дефектоскопистам и предприятию.

CSM.W-Inspector™ создает безупречное эталонное изображение из фактического изображения без какой-либо предварительной информации с помощью самоадаптирующегося алгоритма. Затем он вычитает созданное эталонное изображение от оригинала, сравнивает значение пикселя с заданным порогом и группами его в дефектные области. Он сравнивает размер и плотность колеса с пользовательскими характеристиками.

Системное оборудование CSM.W-Inspector™ — это промышленная компьютерная система, сетевая карта 100 МБ и 17-дюймовый монитор SVGA (разрешение не более Full HD). Он монтируется в 19-дюймовую стойку оператора.

Системное программное обеспечение CSM.W-Inspector™, обеспечивающее связь, полностью автоматическую оценку и анализ рентгеновских изображений в реальном времени с использованием предварительно определенных параметров и спецификаций качества.

Характеристики ПО

- Операционная система программного обеспечения ПК: Microsoft Windows 2000

- Полная осведомленность о сети для быстрой передачи изображений, архивирования и связи

- Работает без остановок (24/7)

- Обнаруживает дефекты в рентгеновских изображениях в режиме реального времени

- 100% обнаружение дефектов

- Время записи нового параметра колеса: время обучения 15-30 минут на колесо в 70% случаев; очень сложные колеса менее чем за 2 часа

- Возможно больше спецификаций для одного типа колеса

- Неограниченное количество записанных колес

- Простая настройка (графический интерфейс пользователя — графический интерфейс)

- Корректирующие действия могут быть приняты немедленно

- Не требуется высокоточная система позиционирования (точность менее 10 мм)

Без точного позиционирования

Программное обеспечение CSM.W-Inspector™ состоит из двух основных модулей:

- Программное обеспечение CSM.W-Inspector™ создает безупречное эталонное изображение из фактического изображения без какой-либо предварительной информации с помощью самоадаптирующегося алгоритма. Затем он вычитает созданное эталонное изображение от оригинала, сравнивает значение пикселя с заданным порогом и группами его в дефектные области. Он сравнивает размер и плотность колеса с пользовательскими характеристиками.

- Программное обеспечение для связи между устройствами управления контроллером модуля и программным обеспечением CSM.W-Inspector™.