Область применения

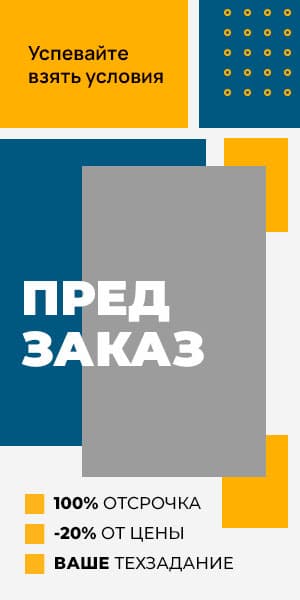

Конвейерная система рентгеновского контроля литых деталей с использованием конвейера и робота, выполняющего подачу объектов контроля в зону со стационарными трубкой и детектором рентгеновского изображения.

Цена

по запросу

Конвейерная система рентгеновского контроля для исключения персонала

Современные конвейерные системы рентгеновского контроля находят широкое применение на крупных промышленных предприятиях с серийным и массовым производством. Такие системы позволяют значительно повысить качество и производительность процессов за счёт автоматизации. В этой статье рассмотрим, что такое рентгеновская система дефектоскопии, её ключевые характеристики, на что обращают внимание заказчики при выборе таких решений, и какие преимущества они предлагают.

Что такое рентгеновская система дефектоскопии?

Рентгеновская система дефектоскопии — это оборудование для неразрушающего контроля качества деталей, позволяющее выявить дефекты внутри изделия без необходимости его разрушения. Такие системы особенно актуальны в отраслях, где критически важно поддерживать высокое качество продукции, например:

- автомобилестроение,

- авиастроение,

- металлургическая промышленность,

- производство медицинских устройств,

- электроника и полупроводниковая промышленность.

Основные принципы работы

Работа системы основана на применении рентгеновского излучения, которое проходит через материал изделия. На основе различий в плотности и структуре материала внутри объекта создается изображение, позволяющее выявить скрытые дефекты, такие как трещины, пустоты, инородные включения и другие аномалии.

Ключевое преимущество такой системы — это её способность обнаруживать даже мельчайшие дефекты, которые невозможно заметить при визуальном осмотре или использовании других методов контроля, таких как ультразвук или магнито-индукционные тесты.

Преимущества автоматизированных рентгеновских систем с рольгангами

Одним из популярных решений для предприятий является использование рентгеновских систем контроля, оснащённых рольгангами — механизмами для автоматической подачи деталей на проверку. Такие системы не требуют участия оператора или дефектоскописта, обеспечивая постоянный поток проверяемых деталей.

Конвейерная система рентгеновского контроля включает:

- Высокая производительность: Системы с рольгангами позволяют проводить неразрушающий контроль в поточном режиме, без остановок производственной линии. Это особенно важно для предприятий с крупносерийным производством, где важна скорость и стабильность процесса.

- Повышенная точность и надёжность: Автоматизированные системы обеспечивают одинаковые условия для проверки каждой детали, исключая влияние человеческого фактора и обеспечивая высокую степень точности.

- Оптимизация использования ресурсов: Поскольку такие системы работают без участия операторов, они снижают затраты на оплату труда, уменьшают ошибки и человеческий фактор.

- Интеграция в производственные линии: Рентгеновские системы с рольгангами легко интегрируются в существующие производственные линии. Это позволяет значительно сократить время на транспортировку и обработку продукции.

- Гибкость и настройка под разные задачи: Современные рентгеновские системы легко настраиваются под различные типы продукции, их размеры и требования к качеству. Это делает их универсальными решениями для различных отраслей промышленности.

- Минимальные простои: Автоматизированные системы могут работать практически круглосуточно, что позволяет увеличить объем производства без необходимости частых остановок для технического обслуживания или регулировок.

Конвейер внутри кабины

Цепной приводной роликовый конвейер — это конвейер, на котором продукт движется непосредственно на несущих роликах. Эти несущие ролики имеют приваренные к ним звездочки, которые в свою очередь приводятся в действие цепью. Цепь приводится в движение мотор-редуктором с преобразователем частоты. Шкафный конвейер монтируется на основании манипулятора.

- Длина 1,900mm

- Ширина 750 мм

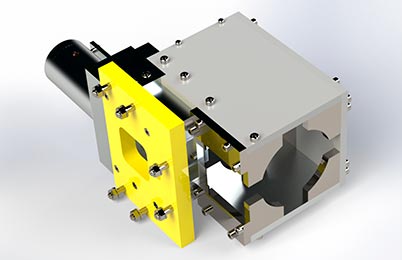

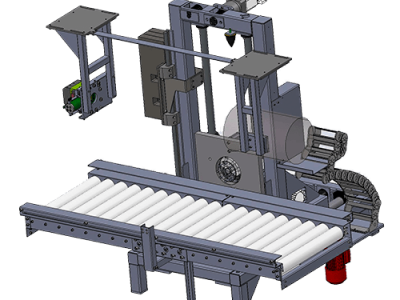

Модуль захвата объектов контроля

Данный модуль позволяет захватывать с конвейера любые объекты контроля или несколько деталей при использовании специальной оснастки для размещения в ней деталей (корзины, вешалки…).

Эффективно и быстро позволяет доставлять в зону дефектоскопии детали и не снижать производительность всей линии производства.

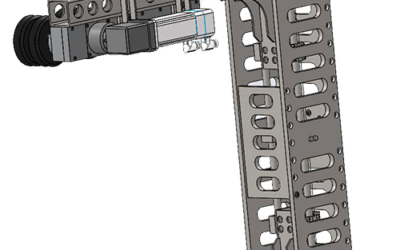

Рентгеновский затвор

Цель рентгеновского затвора состоит в том, чтобы сократить время проверки до минимума и защитить срок службы рентгеновской трубки. Затвор монтируется на выходном окне рентгеновской трубки.

Преимущество: это отказоустойчивое устройство, которое обеспечивает короткое время цикла и рентгеновскую безопасность.

Фильтр рентгеновский

Назначение фильтра — упрочнить рентгеновский луч и улучшить качество рентгеновского изображения. Этот фильтр устанавливается непосредственно на затвор. В качестве фильтрующего материала используется медь различной толщины.

Характеристики высокопроизводительных рентгеновских систем контроля

При выборе рентгеновской системы дефектоскопии, заказчики обращают внимание на несколько ключевых факторов, которые определяют эффективность и рентабельность оборудования. Рассмотрим основные характеристики, важные для высокопроизводительных предприятий:

1. Производительность и скорость проверки

Одна из главных характеристик для предприятий с массовым производством — это производительность системы, измеряемая в количестве проверяемых деталей за единицу времени. Чем выше скорость проверки, тем больше продукции можно обработать без ущерба для качества. Конвейерная система рентгеновского контроля может проверять до нескольких тысяч деталей в час, что позволяет интегрировать ее даже на самых загруженных производственных линиях.

2. Разрешение и чувствительность системы

Для качественной дефектоскопии важно, чтобы система могла обнаруживать мельчайшие дефекты. Разрешение рентгеновских датчиков и чувствительность системы играют ключевую роль в этом. Высококачественные системы способны выявлять дефекты размером до 0,1 мм и меньше, что особенно важно в таких отраслях, как авиастроение и медицина, где требуется высокая точность.

3. Интеграция с системами управления предприятием (MES, ERP)

Современные рентгеновские системы могут интегрироваться с системами управления производственными процессами (MES) и системами планирования ресурсов предприятия (ERP). Это позволяет в реальном времени отслеживать данные по качеству продукции, быстро реагировать на выявленные дефекты и корректировать производственный процесс.

4. Низкий уровень радиационного воздействия

При работе с рентгеновским излучением важно учитывать безопасность сотрудников и окружающей среды. Современные системы разработаны таким образом, чтобы минимизировать воздействие радиации на персонал. Они оснащаются защитными экранами и системами контроля уровня излучения, что делает их безопасными для использования в производственных условиях.

5. Простота обслуживания и техническая поддержка

Заказчики также обращают внимание на лёгкость обслуживания системы и доступность технической поддержки. Надёжное оборудование должно иметь минимальные требования к техническому обслуживанию, а производитель должен предлагать сервисное обслуживание и оперативную поддержку для решения любых возникших проблем.

6. Низкая стоимость владения (TCO)

Срок службы и затраты на эксплуатацию системы — это ещё один важный фактор для крупных промышленных предприятий. Системы с низким энергопотреблением и минимальными затратами на обслуживание обеспечивают конкурентное преимущество, снижая совокупную стоимость владения.

Как обеспечивается высокий уровень контроля качества?

Обеспечение высокого уровня контроля качества требует комплексного подхода, включающего несколько этапов:

Точность и повторяемость результатов

Автоматизация позволяет достичь высокой повторяемости результатов. Это означает, что каждая проверяемая деталь будет контролироваться в одинаковых условиях, что исключает возможность пропуска дефектов из-за человеческого фактора или других непредвиденных факторов.

Калибровка и настройка оборудования

Регулярная калибровка оборудования и настройка параметров проверки позволяет поддерживать высокий уровень точности и обнаружения дефектов. Современные системы оснащены функциями автоматической самодиагностики, что упрощает процесс контроля и обслуживания.

Запись и хранение данных

Автоматические системы рентгеновского контроля часто оснащены функцией записи и хранения результатов проверок. Это позволяет сохранять изображения дефектов и отчёты о проверках для последующего анализа. Важным преимуществом является возможность отслеживания данных для каждой отдельной детали и создание архива проверок.

Анализ и прогнозирование

Современные системы могут использовать технологии искусственного интеллекта для анализа данных. Это позволяет не только выявлять дефекты, но и прогнозировать возможные проблемы в производственном процессе. Алгоритмы машинного обучения могут выявлять закономерности и предлагать оптимизации для улучшения качества продукции.

На что обращают внимание заказчики при выборе рентгеновских систем?

При выборе рентгеновской системы дефектоскопии заказчики руководствуются рядом критериев:

- Соответствие отраслевым стандартам: Заказчики ищут системы, которые соответствуют их стандартам качества, таким как ISO, ASME, ASTM и другие.

- Уровень автоматизации: Чем выше уровень автоматизации системы, тем меньше участие операторов требуется в процессе контроля.

- Экономическая эффективность: Важным фактором является стоимость системы и её рентабельность в длительной перспективе.

- Гибкость и универсальность: Возможность адаптации системы к различным типам продукции.

- Скорость и точность проверки: Ключевые показатели для предприятий с массовым производством.

Ваша выгода

Вы не покупаете полный или расширенный функционал системы радиоскопии. Мы по вашему техническому заданию формируем оптимальный набор модулей для выполнения работ по радиографическому неразрушающему контролю. Вы экономите на этапе покупки нового оборудования.

Благодаря методике модульного проектирования нашего оборудования у вас есть возможность модернизировать поставленное нами оборудование для рентгеновского контроля в будущем. Это экономит ваши средства. Защита инвестиций.