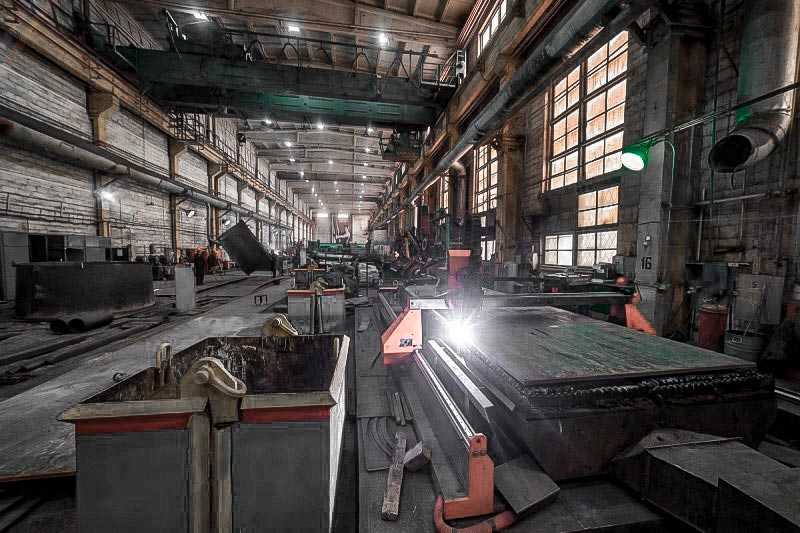

Технологии оказывают влияние на каждый шаг производственного процесса: от передовой робототехники в научно-исследовательских лабораториях до компьютерного зрения на складах.

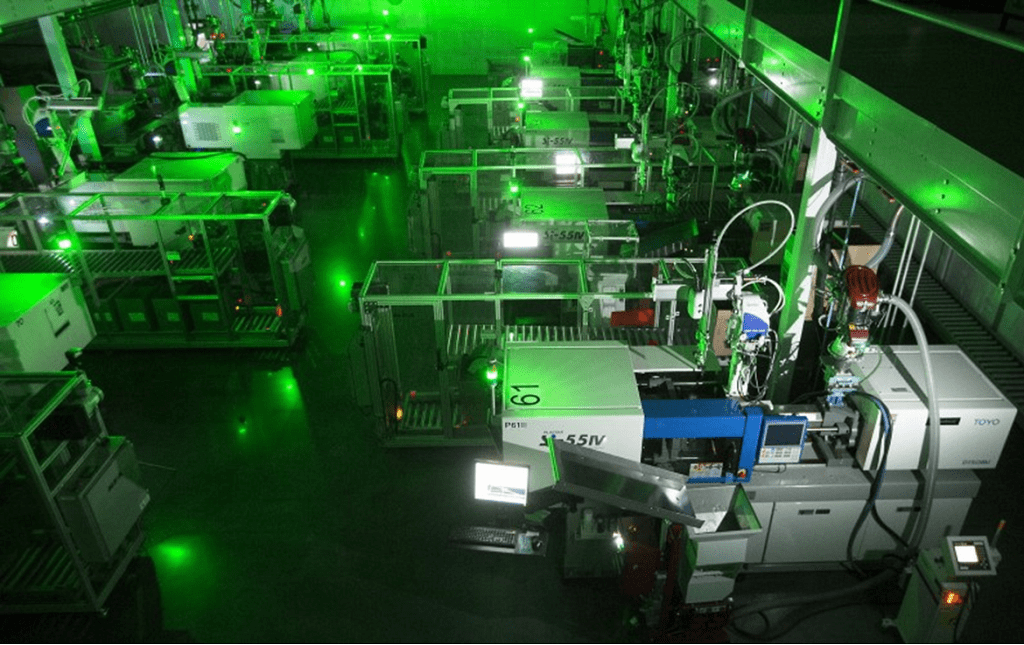

«Световое производство» относится к фабрикам, которые работают автономно и не требуют присутствия человека. Поскольку им не нужен человеческий контроль, им не нужно освещение, и они могут состоять из нескольких машин, работающих в темноте.

Хотя это может звучать как научная фантастика, подобные фабрики были реальностью уже более 15 лет.

Японский производитель робототехники FANUC с 2001 года эксплуатирует фабрику «с подсветкой», где роботы строят других роботов, совершенно без присмотра, почти месяц подряд.

«Мало того, что свет выключен, — сказал вице-президент FANUC Гэри Зивиол, — мы также отключаем кондиционер и отопление».

Чтобы представить мир, в котором роботы выполняют всю физическую работу, нужно просто взглянуть на самые амбициозные и технологичные фабрики современности.

В июне 2018 года китайский гигант электронной коммерции JD.com представил полностью автоматизированное хранилище и средства доставки в Шанхае. Фабрика оснащена двадцатью промышленными роботами, которые могут собирать, упаковывать и переносить пакеты без присутствия человека или надзора. Без роботов потребовалось бы до 500 рабочих, чтобы полностью укомплектовать этот склад площадью 40 тыс. кв. футов — вместо этого фабрике требуется всего пять техников для обслуживания машин и обеспечения их работы.

По мере того, как промышленные технологии становятся все более распространенными, эта волна автоматизации и оцифровки называется « Индустрия 4.0 », или четвертой промышленной революцией. Итак, что ждет будущее заводов?

Чтобы ответить на это, мы глубоко погрузились в 8 различных этапов производственного процесса, чтобы увидеть, как они начинают меняться:

- R & D продукта (НИОКР): взгляд на то, как различные платформы используют R & D, как AI (искусственный интеллект) помогает материаловедению, и как настенная доска с завтрашнего дня может быть гарнитурой AR или VR.

- Планирование ресурсов и поиск поставщиков. Децентрализованные производственные проекты и блокчейн-проекты работают над сложностями интеграции поставщиков материалов и покупных изделий.

- Мониторинг операционных технологий и машинные данные: взгляд на стек информационных технологий и платформы для будущих заводов. Во-первых, предприятия получат базовую оцифровку, и в дальнейшем мы увидим большое преимущество анализа данных и операций по принятию решений машинами.

- Увеличение труда и управление: AR и экзоскелеты увеличивают человеческие возможности на промышленных предприятиях мира.

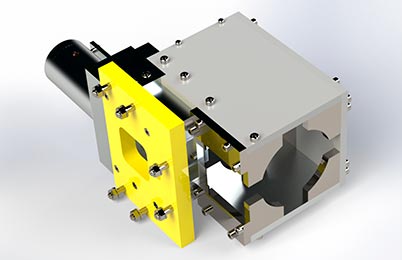

- Обработка, производство и сборка: модульное оборудование и нестандартные машины, такие как 3D-принтеры, позволяют производителям справляться с большим спросом на индивидуальные разработки.

- Обеспечение качества (QA): взгляд на то, как компьютерное зрение обнаружит недостатки, и как технологии программного обеспечения и блокчейна смогут быстрее выявлять проблемы (и реализовывать обратную связь при обнаружении дефектов).

- Складирование: Новый спрос на большие современные склады может привести к тому, что склады «модернизируются» даже быстрее, чем беспилотные заводы, с помощью робототехники и слежения компьютерным зрением.

- Управление транспортом и цепями поставок: телематика, IoT и автономные транспортные средства обеспечат большую эффективность и степень детальности при выполнении процесса для производителей, поставляющих свою продукцию.

Продукты НИОКР (R&D)

От производства лекарств до промышленного дизайна, этап планирования имеет решающее значение для массового производства. Во всех отраслях промышленности дизайнеры, химики и инженеры постоянно проверяют гипотезы.

Будет ли этот подготовленный дизайн продукта выглядеть правильно? Это решение соответствует потребностям рынка? Тестирование и повторение результатов — это сущность исследований и разработок. А система массового производства делает редизайн в последнюю минуту дорогостоящим.

Крупные корпорации, занимающиеся медициной, технологиями, аэрокосмической отраслью и многим другим, ежегодно вкладывают миллиарды долларов в исследования и разработки (НИОКР).

В высоконаучном мире исследований и разработок высококвалифицированные таланты нужны по всему миру. Теперь программное обеспечение помогает компаниям подключиться к этому процессу.

Когда дело доходит до объединения специалистов в науке технических данных и финансах, такие платформы, как Kaggle , Quantopian и Numerai , упрощают «рутинную» работу и помогают сотрудникам. Эта концепция также уже используется в фармацевтических исследованиях и разработках, хотя она растет и в других отраслях. Научные платформы на аутсорсинге, такие как Science Exchange , в настоящее время работают по всем направлениям исследований и разработок и позволяют корпорациям быстро решить проблему нехватки персонала на местах путем аутсорсинга исследований и разработок.

В то время как ученые, занимающиеся исследованиями и разработками, могут показаться несущественными для производственного процесса, они все более важны для предоставления новейших и лучших технологий, особенно в сфере высокотехнологичного производства.

Компании рассматривают робототехнику, 3D-печать и искусственный интеллект как способы улучшить процесс НИОКР и уменьшить неопределенность при запуске производства. Но процесс проверки гипотез может существенно улучшить и сократить время разработок, что приведет к более быстрым и лучшим открытиям новых технологий или оборудования, процессов.

Робототехника и 3D-печать

Согласно недавнему отраслевому исследованию, ускорение разработки продуктов является приоритетом № 1 для фирм, начинающих использовать 3D-печать. Более того, большая часть использования 3D-печати направлена на создание прототипа новой технологии.

3D-печать уже является одним из основных процессов в любой проектной команде. Прежде чем заказать тысячи физических деталей, конструктора могут использовать 3D-печать, чтобы увидеть, как будет выглядеть будущий продукт. Точно так же робототехника автоматизирует физический процесс проб и ошибок во всем производственном процессе.

Например, в исследованиях и разработках в области синтетической биологии робототехника оказывает большое влияние на такие компании, как Zymergen и Ginkgo Bioworks , которые производят химикаты из дрожжевых микроорганизмов. Чтобы найти идеальный микроб, необходимо одновременно протестировать до 4000 различных вариантов, что означает большую важную лабораторную работу.

Используя автоматические системы пипеток и роботизированные манипуляторы, роботы, работающие с жидкостью, позволяют проводить высокопроизводительные эксперименты, чтобы получить выигрышную комбинацию быстрее и с меньшим количеством человеческих ошибок.

Ниже представлен робот-генный тестер Counsyl (слева), используемый для переноса образцов, и робот-дозатор Zymergen (справа) для автоматизации тестирования микробной культуры.

В настоящее время появляются компании, которые делают эти виды технологий автоматического пипетирования и другие более доступными. Y Combinator alum Opentrons нашел почти 30 миллионов долларов для своей платформы, разработанной, чтобы позволить ученым построить логику для автоматизации повторяющихся экспериментов без использования кода. Он утверждает, что 90% из 50 ведущих исследовательских университетов теперь используют их программное обеспечение и роботов.

Их лабораторный робот стоимостью 4000 долларов, OT-2, поставляется с библиотекой предварительно запрограммированных экспериментальных процедур, которые исследователи могут использовать для создания своих собственных протоколов.

За рамками биотехнологии материаловедение играет ключевую роль в вычислительной технике и электронике.

Примечательно, что производители микросхем, такие как Intel и Samsung, являются одними из крупнейших в мире разработчиков ПО. Поскольку полупроводники становятся все меньше, работа в наноразмерном масштабе требует точности, превосходящей возможности человека, что делает робототехнику предпочтительным вариантом.

Научные инструменты завтрашнего дня будут становиться все более автоматизированными и точными для обработки микромасштабной точности при производстве.

Искусственный интеллект ускорит открытия

В настоящее время самая горячая область для сделок со стартапами ИИ — это здравоохранение, так как компании используют ИИ для ускорения процесса по поиску новых лекарств. Фармацевтические компании вкладывают деньги в стартапы, улучшающие исследования и разработки лекарств, таких как Recursion Pharmaceuticals и twoXAR , и это только вопрос времени, когда эти процессы пойдут во всем мире.

Одна компания, работающая в области химии и материаловедения — Citrine Informatics . Citrine управляет ИИ в своей обширной базе данных материалов и утверждает, что она помогает организациям в 50% случаев выполнять научно-исследовательские и производственные задачи в разы быстрее. В 2018 году Citrine собрала 8 млн. долларов у Tencent для поддержки своей международной экспансии — в следующем году она объявила о партнерстве с LANXESS для работы по использованию ИИ для производства пластмасс. Точно так же Deepchem разрабатывает библиотеку Python для применения в образовании для глубокого обучения в химии.

Короче говоря, производители во всех секторах — промышленная биотехнология, лекарства, автомобили, электроника или другие — полагаются на современную автоматизацию и 3D-печать, чтобы оставаться конкурентоспособными и усиливать влияние обратной связи при запуске продукта в эксплуатацию.

Дополненная и виртуальная реальность “взрывает” процесс моделирования

В настоящее время производители всех отраслей полагаются на создание прототипов с помощью программного обеспечения для автоматизированного проектирования (CAD). В будущих производственных процессах дополненная и виртуальная реальность может играть более значительную роль в исследованиях и разработках и может эффективно «абстрагировать» настольный ПК от промышленных дизайнеров, возможно, устраняя необходимость в физических печатных моделях 3D.

Autodesk , разработчик программного обеспечения AutoCAD, является лидером в области технологий прототипирования и совместной работы. Компания привыкла вкладывать средства в передовые технологии, такие как 3D-печать, в том числе в партнерство со стартапом в сфере здравоохранения AI Atomwise.

Точно так же Apple представила AR / VR, облегчающую процесс проектирования в сочетании с 3D-печатью . Используя базу данных CB Insights, мы видим патент Apple, который предусматривает AR, «накладывающий виртуальную информацию, сгенерированную компьютером», на реальные представления существующих объектов, что позволяет промышленным дизайнерам вносить «правки» в 3D-печать в существующие или незаконченные объекты.

Патент Apple предусматривает использование AR через «полупрозрачные очки» , но также упоминается «мобильное устройство , оснащенная камерой,» намекая на потенциальных возможностях 3D печати для использования на iPhone.

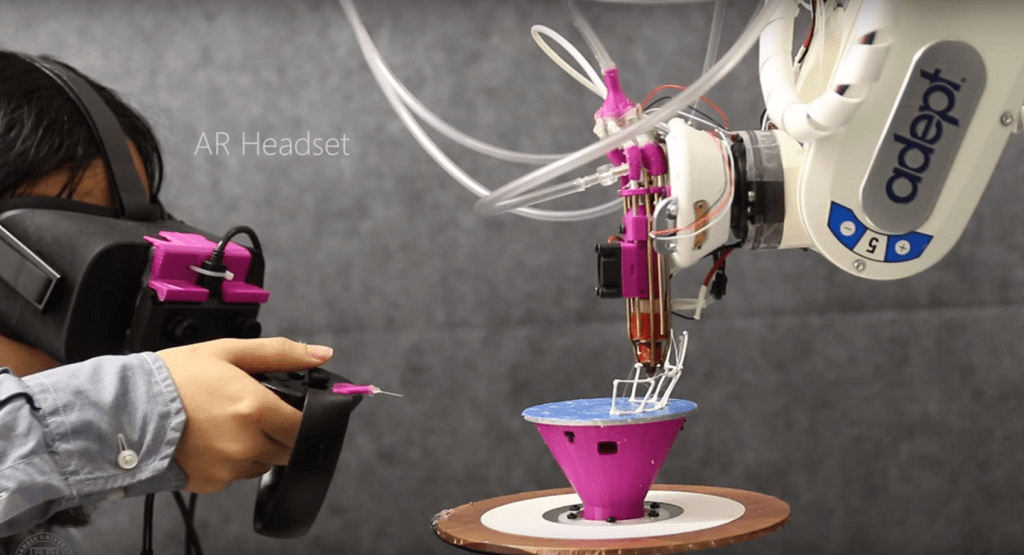

Исследователь из Корнелла недавно продемонстрировал способность рисовать с помощью AR / VR во время 3D-печати. В конце концов, интерфейс «человек-компьютер» может быть настолько развитым, что 3D-модели можно будет создавать в реальном времени.

Планирование ресурсов и источников

После того, как проектирование продукта завершено, следующим шагом является планирование того, как он будет сделан в масштабе производства. Как правило, для этого требуется собрать сеть поставщиков запчастей, производителей покупных материалов и контрактных производителей для выполнения крупномасштабной сборки продукта. Но поиск поставщиков и завоевание доверия — сложный и длительный процесс.

Например, производитель пылесосов Dyson потратил два года, чтобы найти поставщиков для своего нового продукта в автомобильной промышленности.

«Являетесь ли вы Dyson или Toyota, на подготовку производства фар уходит 18 месяцев», — без разницы кто работает над проектом.

Сборочные конвейеры сегодня настолько малы, что объединяют приток деталей практически в реальном времени и собирают их так быстро, как они поступают. Например, британская сборочная фабрика Honda хранит готовые к выпуску детали всего час. Длительное хранение полуфабрикатов или готовой продукции означает для современного предприятия большие убытки.

Децентрализованное производство деталей

Децентрализованное производство может стать одним из важных предстоящих изменений, который поможет производителям удовлетворить спрос на полуфабрикаты.

Распределенное или децентрализованное производство использует сеть географически распределенных предприятий, которые координируются, используя современные технологии ИТ. Заказы деталей, особенно для изготовления изделий средней или малой длины, таких как детали с 3D-печатью, могут быть выполнены в масштабе с использованием распределенных производственных платформ.

Такие компании, как Xometry и Maketime, предлагают аддитивное производство по требованию и фрезерование с ЧПУ (вычитающий метод, который вырезает объект из блока), выполняя заказы деталей в своих сетях мастерских.

Сайт Xometry позволяет пользователям просто загружать 3D-файл и получать предложения по фрезеровке, 3D-печати или даже литью под давлением для деталей. Компания также работает над интеграцией САПР, чтобы упростить процесс заказа. Для выполнения всех этих заказов по требованию компания сотрудничает с более чем 3000 различными поставщиками материалов. Xometry привлекла $ 50 млн. от Dell, BMW и GE (среди прочих) в 2019 году.

Подобные 3D-концентраторы обещают возможность составить ценовое предложение на любую деталь и запустить ее в производство «менее чем за 5 минут». В 2018 году 3D-концентраторы перешли от своей первоначальной бизнес-модели в качестве сообщества 3D-принтеров к фокусу на производство высококачественного пластика, металла и литья под давлением.

Xometry и 3D Hubs не одиноки в предложении услуг печати: UPS также развивает это движение, предлагая услуги для 3D-печати пластиковых деталей, таких как насадки и кронштейны, в 60 точках и используя свою логистическую сеть для доставки заказов по всему миру.

Массовая кастомизация (работа по индивидуальным заказам) начинает расти, поэтому может полагаться на децентрализованную сеть поставщиков запчастей.

Блокчейн для отслеживания ресурсов

Программное обеспечение планирования общеорганизационных ресурсов (ERP) отслеживает распределение ресурсов от заготовки сырья до момента управления взаимоотношениями с клиентами (CRM).

Тем не менее, производственный бизнес может иметь так много разрозненных ERP-систем и разрозненных данных, что, по иронии судьбы, «стек» ERP (который предназначен для упрощения вещей) может сам по себе стать запутанным беспорядком из скомпонованного программного обеспечения.

На самом деле, отчет PwC за 2017 год показал, что многие крупные промышленные производители имеют до 100 различных ERP-систем.

Проекты Blockchain и распределенные бухгалтерские технологии (DLT) направлены на объединение данных различных процессов и заинтересованных сторон компании в единую структуру данных. Многие корпоративные гиганты пилотируют блокчейн-проекты, часто специально стремясь уменьшить сложность и различия в своих изолированных базах данных.

В 2017 году British Airways протестировала технологию блокчейнов для поддержания единой базы данных о рейсах и предотвращения появления противоречивой информации о рейсах на входах, на мониторах аэропортов, на сайтах авиакомпаний и в клиентских приложениях.

Когда дело доходит до отслеживания поставок деталей и сырья, блокчейн может управлять разрозненными притоками на завод. Благодаря блокчейну, когда продукты переходят из одной цепочки в другую, от производства к продаже, транзакции могут быть задокументированы в виде постоянной децентрализованной записи, что сокращает временные задержки, дополнительные расходы и человеческие ошибки.

В будущем мы можем ожидать, что больше проектов блокчейнов будут разрабатывать программное обеспечение для управления цепочками поставок (SCM), обрабатывать коммуникации и платежи между компьютерами (M2M) и содействовать кибербезопасности, уменьшая объем данных компании.

Операционные технологии: мониторинг и машинные данные

По данным Международного общества автоматизации, промышленное время простоя приводит к потерям $ 647 млрд. в год. Предположительно, завтрашний производственный процесс в конечном итоге будет выглядеть как один огромный, самоподдерживающийся киберфизический организм, который только периодически требует вмешательства человека. Но во всех секторах экономики производственному процессу предстоит пройти долгий путь, прежде чем мы доберемся до таких процессов.

Согласно показателям бережливого производства (измеренным по общей эффективности оборудования, или OEE), производственные площадки мирового класса работают на 85% своей теоретической мощности. Тем не менее, среднее предприятие использует всего лишь около 60% потенциала, что означает, что есть огромные возможности для улучшения с точки зрения оптимизации деятельности.

Индустрия 4.0 в течение следующих двух десятилетий сначала потребует базовой оцифровки. Вначале мы увидим, как волна машин станет более дружественной к цифровым технологиям. Позже, эта оцифровка может перевести на прогнозное обслуживание и истинный прогнозный интеллект.

Крупные производственные единицы превратились в бизнес-модель «использование в час», которая гарантирует бесперебойную работу. Мощность на час (или заключение контрактов на основе производительности) в настоящее время довольно распространена в мире производства, особенно в критически важных областях, таких как полупроводники, аэрокосмическая и оборонная промышленность.

Идея восходит к 1960-м годам, когда производители реактивных двигателей, такие как GE Aviation, Rolls Royce и Pratt & Whitney, начали продавать «часы работы», в отличие от одноразовых продаж двигателей. Это позволяет производителям двигателей избежать товарной ловушки и сосредоточиться на высокоприбыльном обслуживании и цифровых платформах. В настоящее время GE заинтересован в отслеживании работы каждой детали своего двигателя, потому что он оплачивается только в том случае, если двигатель работает должным образом.

Несмотря на гарантию бесперебойной работы, владелец машины несет ответственность за оптимизацию использования (точно так же, как авиакомпании, которые покупают реактивные двигатели, все еще нуждаются в их эффективном использовании). Короче говоря, владельцы заводов по-прежнему «имеют» производственные риски.

Без оцифровки каждого шага эффективность остается на столе. Однако производители сталкиваются с серьезными препятствиями, чтобы взять на себя новое бремя аналитики. В цехах, как правило, находятся старые машины. Когда производственный завод Harley-Davidson прошел модернизацию датчиков IoT, Майк Фишер, генеральный директор компании, сказал , что датчики «усложняют оборудование, и сами они усложняются. Но со сложностью приходит возможность».

От первоначальной оцифровки до предсказательной

Проще говоря, операционная технология (или OT) аналогична традиционной ИТ, но предназначена для «областей без сетевых покрытий». Там, где типичный стек ИТ включает настольные ПК, ноутбуки и возможность подключения для работы со знаниями и закрытыми данными, OT занимается прямым управлением или мониторингом физических устройств.

Для производителей стек OT обычно включает в себя:

- Подключенное производственное оборудование (часто с модернизированными промышленными датчиками IoT);

- Системы диспетчерского управления и сбора данных (SCADA) и человеко-машинные интерфейсы (HMI), которые обеспечивают промышленный мониторинг для аналитиков операций;

- Программируемые логические контроллеры (ПЛК), защищенные компьютеры, которые собирают данные на заводских машинах;

- 3D-принтеры (аддитивное производство) и компьютерные станки с ЧПУ;

В некотором смысле, IT и OT являются двумя сторонами одного и того же маркера технического стека, и, по мере того как производство лучше оцифровывается, границы будут продолжать стираться.

Сегодня «мозг» большинства промышленных машин находится в программируемом логическом контроллере (ПЛК), представляющем собой защищенные компьютеры. Промышленные гиганты, такие как Siemens, ABB, Schneider и Rockwell Automation, предлагают дорогостоящие ПЛК, но они могут быть излишне дорогими для небольших производственных предприятий.

Это создало для стартапов, таких как Oden Technologies, возможность предлагать готовое компьютерное оборудование, которое может подключаться к большинству машин напрямую или интегрировать существующие ПЛК. Это, в свою очередь, позволяет предприятиям малого и среднего бизнеса быть более гибкими и анализировать их эффективность в режиме реального времени.

Надеть дешевые IoT-датчики на все это не панацея, и вполне возможно, что большая ценность будет получена из меньшего числа более специализированных, высокоточных IoT-датчиков. Например, Авгюри использует датчики, оснащенные AI, для прослушивания машин и прогнозирования сбоев.

Чувствительные к издержкам владельцы заводов признают, что высокоточные датчики обеспечат большую рентабельность инвестиций, чем ненужные IoT.

Увеличение производительности труда и управление

В 2017 году в рецензии о производственной линии производителя мебели Steelcase, люди были описаны как только сущности , чтобы направлять технологии автоматизации.

«Визуальные столы» Steelcase, которые являются компьютеризированными рабочими станциями, которые предписывают пошаговые инструкции, устраняют человеческие ошибки при сборке мебели. Используя звуковые сигналы и накладные сканеры для отслеживания сборки, система не позволит рабочим продолжить работу, если какой-либо шаг сделан неправильно. Сканеры также позволяют инженерам за пределами площадки анализировать прогресс в режиме реального времени.

The New Yorker писал об управлении труда STEELCASE:

« Десять лет назад, промышленные роботы помогали работникам в выполнении их задач. Теперь рабочие — те, кто остался и помогает роботам в их задачах».

То, как выглядит производство, резко изменилось за короткое время. Как сказал недавно вышедший на пенсию руководитель Siemens : «Люди на заводе должны быть гораздо более опытными, чем в прошлом. Сегодня в Siemens нет работы для выпускников средней школы ».

Но лучшие технологии оцифровки и киберфизики увеличивают эффективность и рабочую силу, доступную рабочим. Вот как вписываются новые технологии, такие как дополненная реальность (AR), носимые устройства и костюмы.

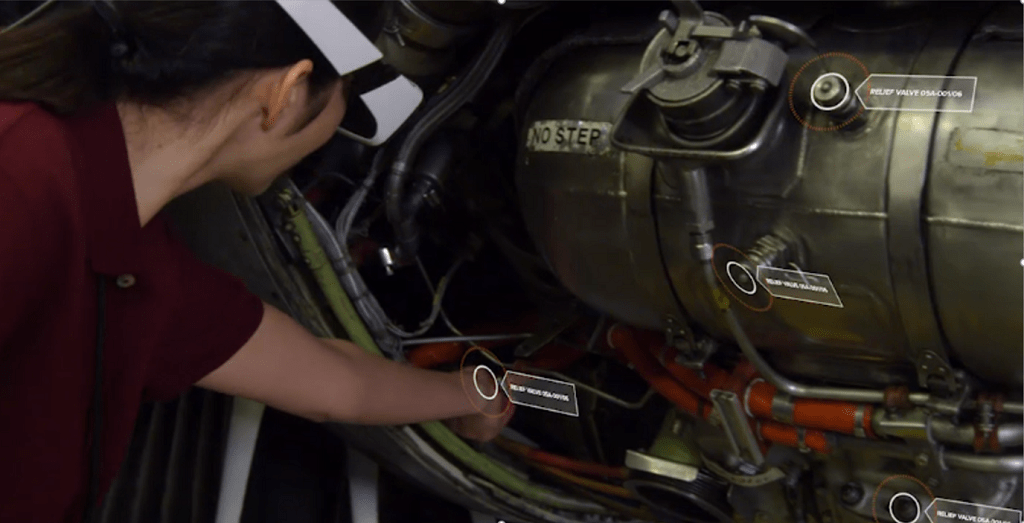

AR и мобильный телефон оцифровывают инструкцию по эксплуатации

Дополненная реальность сможет повысить квалификацию промышленного работника.

В дополнение к тому, что это «звуковой помощник», который может сообщать заводские показатели производительности и назначать задачи, AR может анализировать сложные машинные среды и использовать компьютерное зрение для составления схемы деталей машины, например, визуальное руководство в реальном времени.

Daqri и Atheer хорошо финансируемые производители гарнитуры, которые сосредотачиваются на промышленных установках. Платформа Upskill Skylight делает AR для промышленного персонала, используя гарнитуры Google Glass, Vuzix, ODG и Realwear. Компания привлекла почти 50 миллионов долларов США от корпоративных венчурных компаний Boeing и GE, в том числе среди других инвесторов.

Многие производители AR предполагают, что технология работает как громкоговорящий «интернет-браузер», который позволяет работникам видеть соответствующую информацию в режиме реального времени. Носимый дисплей Realwear не стремится к истинной дополненной реальности, как гарнитура Daqri, но даже небольшой дисплей в углу глаза достаточно полезен для повышения уровня эффективности сотрудника.

Другие, такие как Scope AR, выполняют аналогичную работу в полевых условиях, используя мобильные камеры и камеры iPad, используя AR для выделения деталей на промышленном оборудовании и подключения к специалистам службы поддержки в режиме реального времени. Это позволяет сэкономить на командировочных расходах людей при ремонте сломанного оборудования.

Re’flekt , корпоративный разработчик AR из Мюнхена, создал платформу для превращения данных САПР в приложения дополненной реальности для обслуживания и обучения. Jaguar Land Rover использовал REFLEKT ONE для создания учебного приложения, которое позволило бы сотрудникам приобретать «рентгеновское зрение» в автомобиле и определять точный компонент или необходимый ремонт.

Экзосюиты и техника безопасности станут стандартом для грязных и опасных работ

Технология Exoskeleton, наконец, становится реальностью на производственных площадках, что может значительно сократить физические потери от повторяющихся работ. Стартапы здесь производят носимые высокотехнологичные устройства, которые несут нагрузку вместе с конечностями работника и спиной.

Ekso Bionics, показанный ниже, использует свой костюм EksoVest на сборочных заводах Ford Motor Company в Мичигане, и рабочие, использующие этот костюм, сообщают о меньшем напряжении шеи в своих ежедневных работах. EksoVest уменьшает износ от повторяющихся движений и, в отличие от некоторых конкурирующих продуктов, обеспечивает помощь в подъеме без батарей и робототехники. Технический директор Ekso заявил, что долгосрочная стратегия заключается в том, чтобы научить работников привыкать к этой технологии, прежде чем перейти к использованию экзоскелетов.

Sarcos — еще один известный производитель экзокостюмов, который привлекает корпорации, включая Schlumberger, Caterpillar, Microsoft и венчурное подразделение GE. Саркос более строго сосредоточен на робототехнике с дистанционным управлением и силовых экзоскелетах. Его роботизированный экзоскелет рабочий может надеть или снять за 30 секунд, может помочь пользователю поднять и сбросить 200 фунтов многократно в течение восьмичасовой рабочей смены. В 2018 году Delta стала одним из первых членов Технической консультативной группы Sarcos Exoskeleton (X-TAG) вместе с Bechtel и BMW.

Там, где люди все еще выполняют грязные и опасные задачи, носимые экзоскелеты увеличат способность человека выполнять работу, а также будут способствовать безопасности.

Обработка, производство и сборка

Автоматизация в первую очередь подходит для грязных, монотонных и опасных работ. Многие рабочие места на конвейере массового производства уже вытеснены автоматизацией. Кибер-физические системы, такие как промышленная робототехника и 3D-печать, все чаще встречаются на современном заводе. Роботы стали дешевле, точнее, безопаснее и распространённее среди людей.

Потребительские вкусы также расширились, и производители стараются не отставать от растущих требований к индивидуализации и разнообразию. Vision for Industry 4.0 включает полностью интеллектуальную индустрию, где сетевые машины и продукты обмениваются данными с помощью технологии IoT, и не только создают прототипы и собирают конкретные серии продуктов, но и используют эти продукты на основе отзывов потребителей и прогнозной информации.

Модульное производство дает возможность настройки

Прежде чем мы достигнем мира, где люди в основном не вовлечены в производство, модульная конструкция может помочь существующим производствам стать более гибкими.

Модульность позволяет заводу быть более оптимизированной для изменений, в отличие от традиционного для сборочной линии производства. Модульность может быть представлена в виде небольших частей или модулей, которые входят в более гибко настраиваемый продукт. Или это может быть оборудование, такое как сменные концевые эффекторы на роботах и станках, что обеспечивает большую степень обработки.

В настоящее время массовое производство уже перестраивается, чтобы удовлетворить потребительский спрос для большей индивидуализации и разнообразия. 90% автопроизводителей в опросе BCG 2016 года заявили, что они ожидают, что настройка модульной линии будет актуальна при окончательной сборке к 2030 году. Модульное оборудование позволит большему количеству моделей выйти сразу из одной линии.

Стартапы извлекают выгоду из вектора развития отрасли к модульным продуктам. Компания Vention изготавливает промышленное оборудование под заказ. Выбирая из модульных деталей Vention, все, что нужно сделать фирме, это загрузить проект CAD оборудования, которое они хотят, и затем подождать 3 дня, чтобы отправить специализированное оборудование или роботизированное оборудование. На многих существующих заводах выполняются нестандартные задания, которые могут быть выполнены с помощью простого манипулятора (робота) или специальной машины, и эти решения будут набирать обороты, поскольку фабрики повсюду ищут способы повышения эффективности.

Модульное производство повлияет на любой сектор, предлагающий расширенную настройку продукции. Например, персонализированная медицина стимулирует спрос на более мелкие и целевые партии. В фармацевтическом производстве модульность позволяет процессорам производить разнообразные продукты с более быстрой заменой.

Робототехника автоматизирует некогда случайные работы

Промышленная робототехника ответственна за разрушение производственных рабочих мест, которые были в состоянии упадка в течение десятилетий. В отчете Банка Америки Мерилл Линч объясняет: «Длинные роботы, короткие люди».

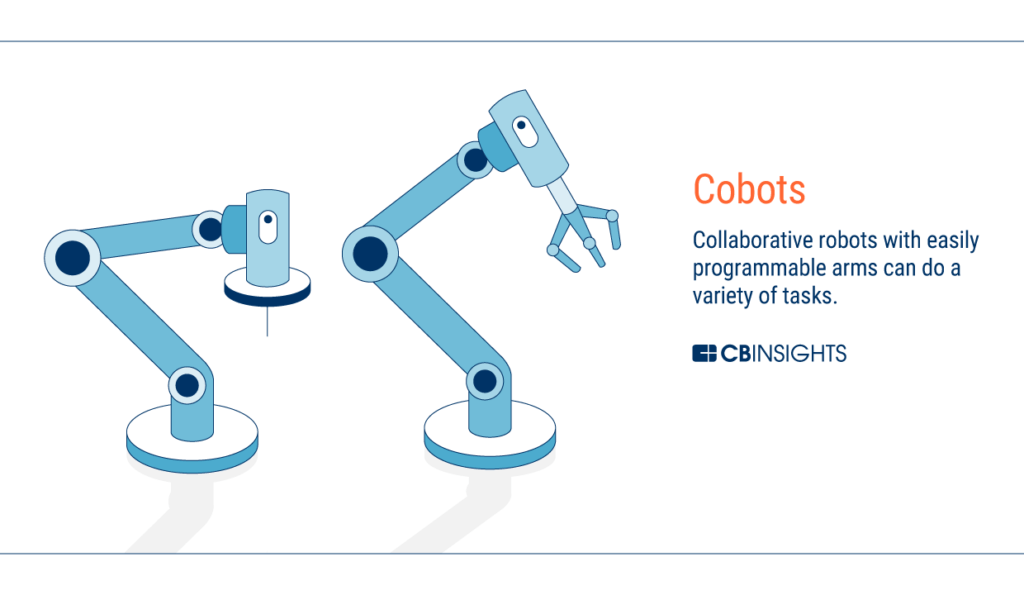

Но последняя волна робототехники, кажется, увеличивает то, что может сделать человек-работник. Коботы (совместные роботы) программируются с помощью вспомогательных движений. Они «учатся», сначала перемещаясь вручную, а затем копируя движение. Эти роботы считаются совместными, потому что они могут работать вместе с людьми.

Являются ли они действительно совместными или лишающими человека труда, еще неизвестно. После того, как на заводе Nissan в Теннесси были добавлены автономные управляемые транспортные средства, грузчики не были уволены. Европейский производитель самолетов Airbus также использует мобильных роботов, которые работают вместе с людьми, чтобы просверлить тысячи отверстий в пассажирских самолетах.

Хотя даже у лучших роботов все еще есть ограничения, экономисты опасаются, что автоматизация в конечном итоге приведет к резкой реструктуризации труда. Из-за растущих затрат на рабочую силу во всем мире, робототехника в настоящее время вызывает новую волну переподготовки — возвращение производства в Соединенные Штаты.

Рабочие места в обрабатывающей промышленности в США увеличиваются с 2011 года. 60% из них приходятся на перераспределение рабочих мест, ранее расположенных в Китае. А в 1 квартале 17 года североамериканские фирмы покупали на 32% больше роботов в год. Большинство американских производителей в опросе, проведенном BCG, заявили, что более низкие затраты на автоматизацию сделали США более конкурентоспособными.

Робототехника стала бесценной для монотонных работ, таких как упаковка, сортировка, многократный подъем. Компания Universal Cobot, производитель Cobot, говорит, что некоторые из ее роботизированных рук окупают себя в среднем за 195 дней. В целом, категория роботов для совместной работы оценивается в среднем в 24 000 долларов за штуку.

3D печать

Для некоторых изделий массового производства 3D-печать никогда не превзойдет экономию на масштабе, наблюдаемую при литье под давлением. Но для небольших серий будет иметь смысл использование аддитивного производства.

Используя производство металлических присадок для одной трети компонентов, GE создала двигатель, который сжигает на 20% меньше топлива, чем предыдущие конструкции. По состоянию на май 2019 года испытательный парк GE, использующий этот новый двигатель Catalyst, смоделировал эквивалент трехлетней эксплуатации в полевых условиях.

Производители все чаще обращаются к 3D-печати, так как массовая кастомизация начинается в рамках определенных потребительских товаров.

Обувь стала одним из самых популярных вариантов использования . Например, Adidas сотрудничает с Carbon для массового выпуска спортивной обуви на заказ. Кроме того, другие компании, предоставляющие услуги 3D-печати, такие как Voxel8 и Wiiv , позиционируют себя специально для случая использования специализированной обуви.

Через несколько лет может быть более распространенным явление массовое изготовленные на заказ детали в бытовой электронике, одежде и других аксессуарах — и все это благодаря 3D-печати. Кроме того, если при запуске ракетной печати Relativity Space есть какие-либо признаки, эта технология также будет применяться для создания крупных промышленных заданий на печать.

Промышленная 3D-печать является самым горячим сегментом в более широком смысле, и многие стартапы стремятся поставлять передовые материалы, которые содержат углеродное волокно или другие металлы с экзотическими свойствами.

Обеспечение качества

По мере того как заводы оцифровываются, обеспечение качества будет все больше включаться в базу приоритетов организации. Платформы данных на основе машинного обучения, такие как Fero , Sight Machine и Uptake , среди множества других, смогут кодифицировать принципы бережливого производства во внутреннюю работу систем.

Технологии компьютерного зрения и блокчейна уже появились, и предлагают несколько убедительных альтернативных методов для отслеживания качества.

Компьютерное зрение

В массовом производстве проверка того, соответствует ли каждый продукт спецификации, является очень скучной работой, которая ограничена ошибкой человека. Напротив, будущие предприятия будут использовать машинное зрение для сканирования дефектов, которые может пропустить человеческий глаз.

Венчурные стартапы, такие как Instrumental , обучают ИИ определять производственные проблемы. А знаменитый исследователь ИИ Эндрю Нг (Andrew Ng) имеет производственный стартап Landing.ai, который уже работает с Foxconn, контрактным производителем электроники. (Ниже показан вид внутри модуля Landing.ai для выявления дефектов.)

Многие дефекты в электронике даже не видны человеческому глазу. Возможность мгновенного выявления и классификации дефектов автоматизирует контроль качества, делая предприятия более адаптивными.

Блокчейн поможет с отзывами

В августе 2017 года Walmart, Kroger, Nestle и Unilever, в частности, заключили партнерские отношения с IBM для использования блокчейна для повышения безопасности пищевых продуктов посредством улучшенного отслеживания цепочки поставок. Walmart работает с IBM с 2016 года и говорит, что технология блокчейна помогла сократить время, необходимое для отслеживания поставок манго, с 7 дней до 2,2 секунды.

С 9 другими крупными поставщиками продуктов питания, присоединившимися к проекту IBM, включая Albertson (второй по величине глобальный супермаркет по объему продаж) в 2019 году, пищевая промышленность — там, где сотрудничество встречается редко — также стала лучше приспособлена для обеспечения безопасности.

Аналогичным образом, предприятия, использующие блокчейны или распределенные бухгалтерские системы, могут быть лучше использованы в случае различного отзыва. На предприятиях, где обрабатываются продукты питания или автомобили, единая система управления отзывами может более оперативно определять происхождение неисправных деталей или бракованных партий, что может спасти жизнь и деньги.

Складирование

Темные склады могут прийти даже быстрее, чем заводы без света.

С ростом электронной коммерции спрос на складские помещения резко возрос. В прошлом году средняя высота потолка склада выросла на 21% по сравнению с 2001 годом, а расходы на строительство нового склада достигли пика в октябре 2017 года, и только в этом месяце на строительство было потрачено 2,3 млрд долларов. За последние два десятилетия средняя арендная площадь складов выросла на 60% по США.

Складская робототехника

Утверждается, что историческое приобретение Amazon Kiva Systems за 775 млн долларов положило начало гонке вооружений среди производителей робототехники. Пересекая волну электронной коммерции и общеотраслевое давление с целью своевременной доставки заказов, мы стали свидетелями взрыва робототехнических стартапов, нацеленных на повышение эффективности выполнения заказов. Сегодня в самой Amazon есть 200 000 роботизированных устройств, установленных в распределительных центрах по всему миру , в том числе 800 сложных, масштабных роботов Pegasus.

В последнее время другие компании, подобные Kiva, в том числе Fetch Robotics и GreyOrange , сосредоточены на других областях автоматизации склада, таких как сбор и укладка на поддоны.

Некоторые стартапы, такие как Ready Robotics и Locus , применили классический роботизированный манипулятор для упаковки заказов электронной коммерции, хотя их совместный характер делает их подходящими для ряда промышленных задач. 6 River Systems привлекла $ 46 млн. для своего скут-коба в форме беговой дорожки «Чак», который помогает сотрудникам склада выполнять повседневные задачи.

Некоторые из крупнейших имен в робототехнике обращают свое внимание и на складскую логистику. В апреле 2019 года базирующаяся в Массачусетсе инженерно-конструкторская фирма Boston Dynamics приобрела стартап промышленного машинного зрения Kinema Systems в рамках своих планов по расширению складской робототехники.

AI для поиска

Поскольку компьютерное зрение сочетается с планированием общеорганизационных ресурсов, для сортировки, сканирования и обнаружения дефектов потребуется меньше людей.

Аквифи , например, использует компьютерное зрение внутри стационарных IIoT и ручных сканеров. Машинное зрение может измерять размеры продуктов, подсчитывать количество коробок в поддоне и проверять качество коробок. В настоящее время это часто делается с помощью буфера обмена, глазного яблока и периодического сканирования.

3D Infotech использует другой вид технологии машинного зрения, называемый универсальной метрологической автоматизацией (UMA), который использует синий свет или лазерное сканирование для измерения поверхностей на высоких скоростях. Зрение будет все более важным для IIoT чтобы «абстрагировать» картинку в реальном времени от происходящего на складе.

Заключение

Производство становится все более эффективным, индивидуальным, модульным и автоматизированным. Но и заводы остаются в изменении. Известно, что производители медленно внедряют технологии, и многие из них могут сопротивляться новым инвестициям. Но по мере того как оцифровка становится новым стандартом в промышленности, конкурентное давление будет усиливать изобретательское развитие.

Самые мощные рычаги, которые могут использовать производители, будут представлены в виде робототехники, искусственного интеллекта и базовой оцифровки IoT. Более огромные данные и интеллектуальная робототехника максимизируют производительность предприятия, минимизируя себестоимость и дефекты. На беспилотной фабрике в Дунгуане использование робототехники снизило процент брака с 25% до менее чем 5% .

Между тем, поскольку передовые категории, такие как блокчейн и AR, внедряются в промышленных условиях, производство может в конечном итоге перейти на беспрецедентный уровень производства без проволочек и увеличения количества рабочих.

По словам Генри Форда:

«Если вы всегда делаете то, что делали всегда, вы всегда получаете то, что всегда получали».

Чтобы полностью реализовать свой потенциал, обрабатывающей промышленности необходимо будет продолжать внедрять новые технологии.